prodotti

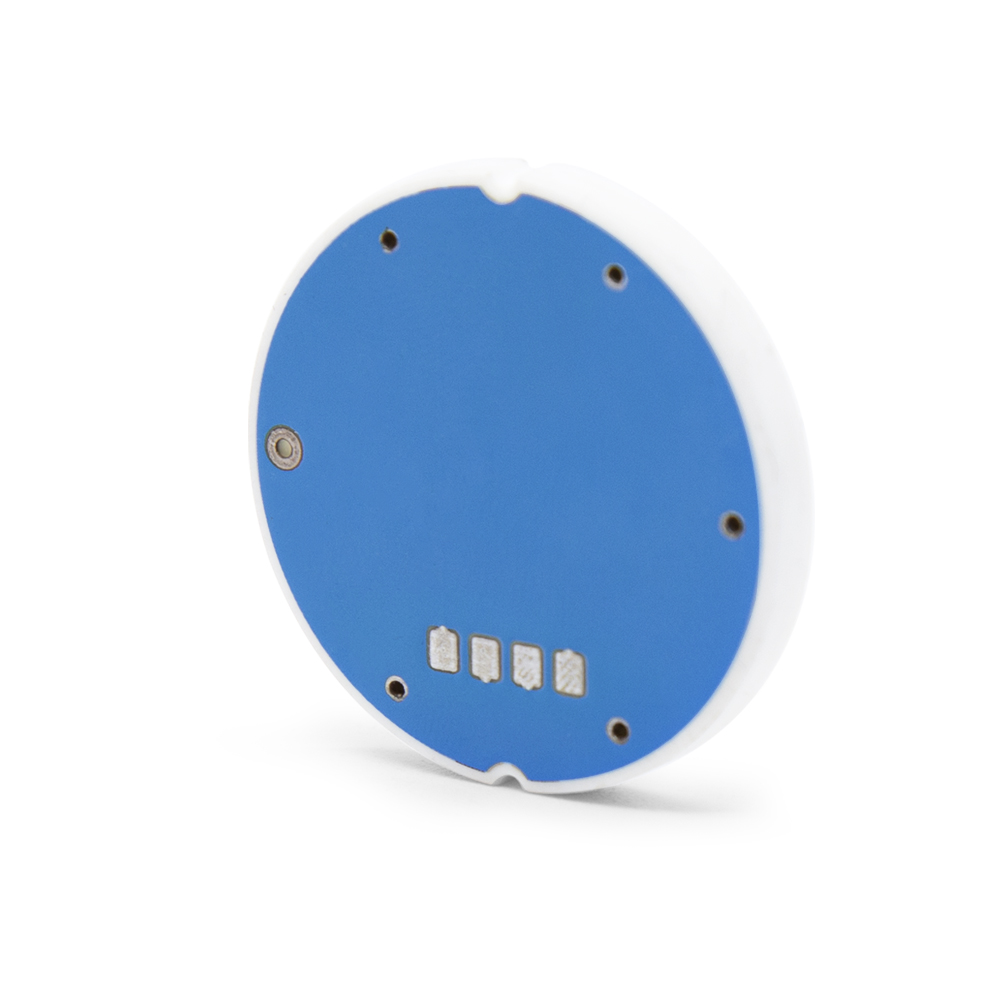

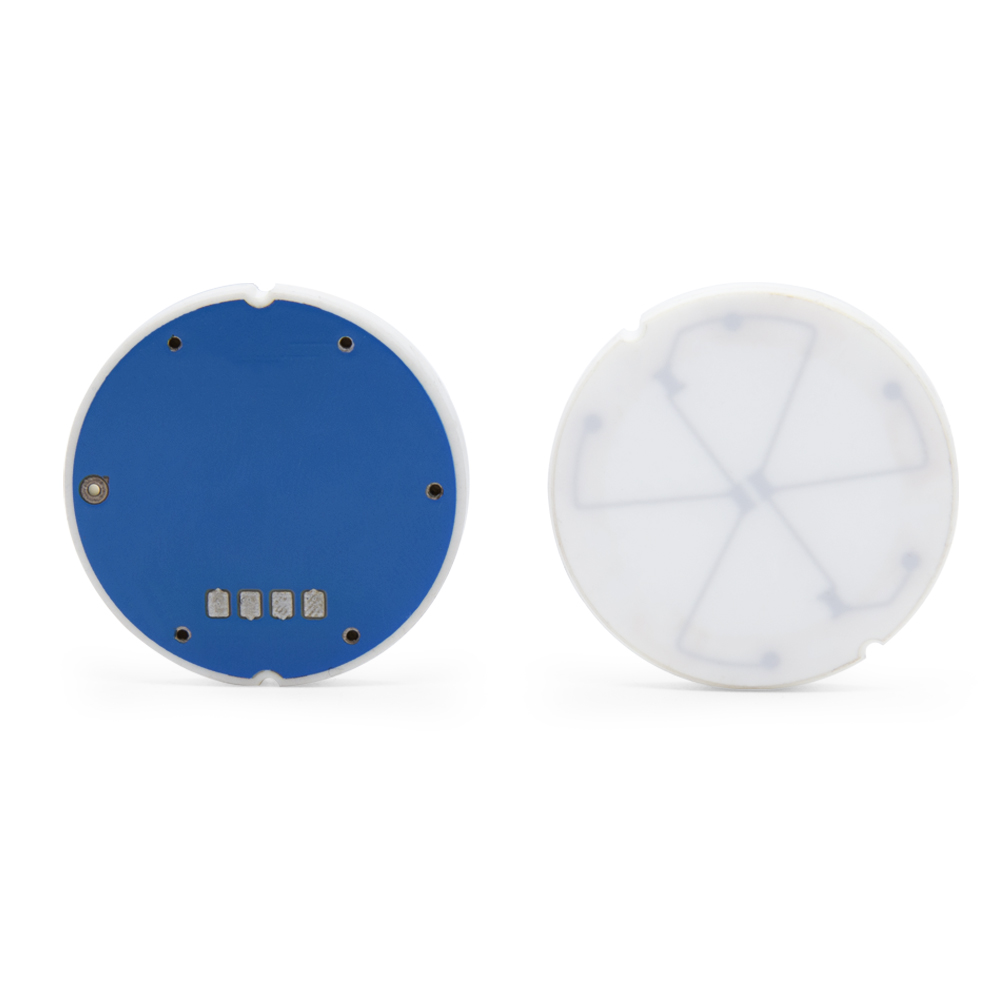

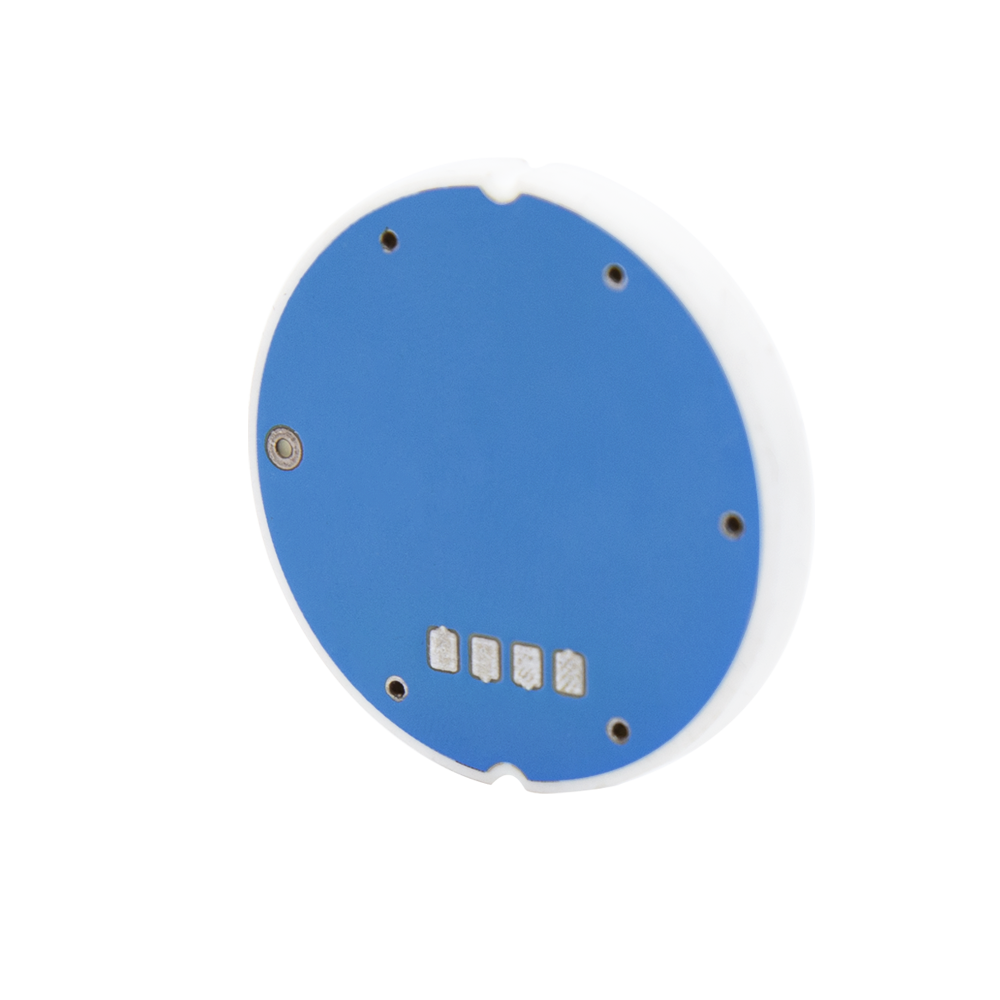

XDB101-4 Sensore di pressione in ceramica con membrana a filo a micropressione

Caratteristiche

● Intervallo di misurazione: -10KPa...0KPa~40KPa...50KPa.

● Dimensioni: 32*(4+X)mm.

● Elevata affidabilità e opzioni di output flessibili.

Applicazioni tipiche

● Controllo dei processi industriali

● Circostanze di micropressione

● Misurazione del livello di liquidi o della pressione della polvere

Parametri tecnici

| Intervallo di pressione | 0~50 kpa | Misura mm(diaframma* altezza) | 32*(4+X) |

| Modello del prodotto | XDB101-3 | Tensione di alimentazione | 0-30 VCC (massimo) |

| Impedenza stradale del ponte | | Uscita a gamma completa | ≥2 mV/V |

| Temperatura operativa | -40~+135℃ | Temperatura di conservazione | -50~+150 ℃ |

| Temperatura di compensazione | -20~80℃ | Deriva della temperatura(zero e sensibilità) | ≤±0,03% FS/℃ |

| Stabilità a lungo termine | ≤±0,2% FS/anno | Ripetibilità | ≤±0,2% FS |

| Scostamento zero | ≤±0,2 mV/V | Resistenza di isolamento | ≥2KV |

| Stabilità a lungo termine al punto zero @20°C | ±0,25% FS | Umidità relativa | 0~99% |

| Contatto diretto con materiali liquidi | 96% al2O3 | Precisione complessiva(lineare + isteresi) | ≤±0,3% FS |

| Pressione di scoppio | ≥2 volte intervallo (per intervallo) | Pressione di sovraccarico | 150%FS |

| Peso del sensore | 12 g | ||

Note

1. Quando si installa il nucleo del sensore in ceramica, è importante concentrarsi sull'installazione della sospensione. La struttura dovrebbe includere un anello di pressione fisso per limitare la posizione del nucleo del sensore e garantire una distribuzione uniforme delle sollecitazioni. Ciò aiuta a evitare variazioni nello stress crescente che possono derivare da lavoratori diversi.

2. Prima della saldatura, eseguire un'ispezione visiva del cuscinetto del sensore. Se è presente ossidazione sulla superficie della pastiglia (che la rende scura), pulire la pastiglia con una gomma prima della saldatura. In caso contrario, l'uscita del segnale potrebbe risultare scarsa.

3. Quando si saldano i cavi, utilizzare un tavolo riscaldante con controllo della temperatura impostato a 140-150 gradi. Il saldatore dovrebbe essere controllato a circa 400 gradi. Per l'ago di saldatura è possibile utilizzare un flussante a base d'acqua senza risciacquo, mentre per il filo di saldatura si consiglia una pasta flussante pulita. I giunti di saldatura devono essere lisci e privi di sbavature. Ridurre al minimo il tempo di contatto tra il saldatore e il pad ed evitare di lasciare il saldatore sul pad del sensore per più di 30 secondi.

4. Dopo la saldatura, se necessario, pulire il flusso residuo tra i punti di saldatura utilizzando uno spazzolino con una miscela di 0,3 parti di etanolo assoluto e 0,7 parti di detergente per circuiti stampati. Questo passaggio aiuta a evitare che il flusso residuo generi capacità parassita dovuta all'umidità, che potrebbe influire sulla precisione del segnale di uscita.

5. Effettuare il rilevamento del segnale di uscita sul sensore saldato, garantendo un segnale di uscita stabile. Se si verifica un salto di dati, il sensore deve essere risaldato e riassemblato dopo aver superato il rilevamento.

6. Prima di calibrare il sensore dopo l'assemblaggio, è importante sottoporre a stress i componenti assemblati per bilanciare lo stress dell'assemblaggio prima della calibrazione del segnale. Tipicamente, è possibile impiegare cicli ad alta e bassa temperatura per accelerare l'equilibrio delle sollecitazioni dei componenti dopo il processo di espansione e contrazione. Ciò può essere ottenuto sottoponendo i componenti a un intervallo di temperatura compreso tra -20 ℃ e 80-100 ℃ o a una temperatura ambiente compresa tra 80 e 100 ℃. Il tempo di isolamento nei punti di alta e bassa temperatura dovrebbe essere di almeno 4 ore per garantire risultati ottimali. Se il tempo di isolamento è troppo breve, l'efficacia del processo sarà compromessa. La temperatura specifica del processo e il tempo di isolamento possono essere determinati attraverso la sperimentazione.

7. Evitare di graffiare il diaframma per evitare potenziali danni al circuito interno del nucleo del sensore in ceramica, che potrebbero causare prestazioni instabili.

8. Prestare attenzione durante il montaggio per evitare eventuali impatti meccanici che potrebbero potenzialmente causare il malfunzionamento del nucleo di rilevamento.

Si prega di notare che i suggerimenti sopra riportati per l'assemblaggio del sensore ceramico sono specifici per i processi della nostra azienda e potrebbero non fungere necessariamente da standard per i processi di produzione del cliente.

Informazioni sull'ordinazione