Nella misurazione della pressione, potresti notare che i risultati della misurazione non riflettono immediatamente le variazioni della pressione in ingresso o non corrispondono completamente quando la pressione ritorna al suo stato iniziale. Ad esempio, quando si utilizza una bilancia pesapersone per misurare il peso, il sensore della bilancia richiede tempo per rilevare e stabilizzare con precisione la lettura del peso. ILtempo di rispostadel sensore porta a fluttuazioni iniziali dei dati. Una volta che il sensore si sarà adattato al carico e avrà completato l'elaborazione dei dati, le letture mostreranno risultati più stabili.Questo non è un difetto del sensore ma una caratteristica normale di molti dispositivi elettronici di misurazione, soprattutto quando comportano l'elaborazione dei dati in tempo reale e il raggiungimento dello stato stazionario. Questo fenomeno può essere definito isteresi del sensore.

Cos'è l'isteresi nei sensori di pressione?

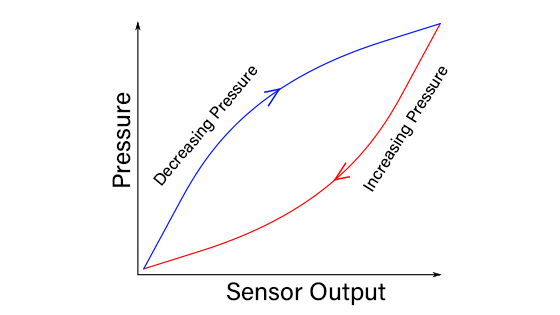

Sensoreisteresitipicamente si manifesta quando si verifica un cambiamento nell'ingresso (come temperatura o pressione) e il segnale di uscita non segue immediatamente il cambiamento di ingresso, o quando l'ingresso ritorna al suo stato originale, il segnale di uscita non ritorna completamente al suo stato iniziale . Questo fenomeno può essere visto sulla curva caratteristica del sensore, dove c'è una curva ritardata a forma di anello tra ingresso e uscita, piuttosto che una linea retta. Nello specifico, se si inizia ad aumentare l'ingresso da un certo valore specifico, anche l'uscita del sensore aumenterà di conseguenza. Tuttavia, quando l'input inizia a diminuire tornando al punto originale, scoprirai che i valori di output sono più alti dei valori di output originali durante il processo di riduzione, formando un anello ociclo di isteresi. Ciò dimostra che durante il processo di aumento e diminuzione, lo stesso valore di ingresso corrisponde a due diversi valori di uscita, che è la visualizzazione intuitiva dell'isteresi.

Il diagramma mostra la relazione tra l'uscita e la pressione applicata in un sensore di pressione durante il processo di applicazione della pressione, rappresentata sotto forma di curva di isteresi. L'asse orizzontale rappresenta l'uscita del sensore e l'asse verticale rappresenta la pressione applicata. La curva rossa rappresenta il processo in cui l'uscita del sensore aumenta con l'aumento graduale della pressione, mostrando il percorso di risposta dalla bassa all'alta pressione. La curva blu indica che quando la pressione applicata inizia a diminuire, diminuisce anche l'uscita del sensore, dalla pressione alta a quella bassa, illustrando la reazione del sensore durante lo scarico della pressione. L'area tra le due curve, il ciclo di isteresi, mostra la differenza nell'uscita del sensore allo stesso livello di pressione durante il carico e lo scarico, tipicamente causata dalle proprietà fisiche e dalla struttura interna del materiale del sensore.

Ragioni dell'isteresi di pressione

Il fenomeno dell'isteresi insensori di pressioneè influenzato principalmente da due fattori principali, strettamente correlati alle proprietà fisiche e al meccanismo di funzionamento del sensore:

- Isteresi elastica del materiale Qualsiasi materiale subirà un certo grado di deformazione elastica se sottoposto a forze esterne, una risposta diretta del materiale alle forze applicate. Quando la forza esterna viene rimossa, il materiale tenta di ritornare al suo stato originale. Tuttavia, questo recupero non è completo a causa della non uniformità della struttura interna del materiale e dei lievi cambiamenti irreversibili nella microstruttura interna durante ripetuti carichi e scarichi. Ciò si traduce in un ritardo nel comportamento meccanico durante i processi continui di carico e scarico, noto comeisteresi elastica. Questo fenomeno è particolarmente evidente nell'applicazione delsensori di pressione, poiché i sensori spesso devono misurare e rispondere con precisione alle variazioni di pressione.

- Attrito Nei componenti meccanici di un sensore di pressione, soprattutto quelli che coinvolgono parti in movimento, l'attrito è inevitabile. Questo attrito può derivare da contatti all'interno del sensore, come punti di contatto scorrevoli, cuscinetti, ecc. Quando il sensore è sottoposto a pressione, questi punti di attrito possono ostacolare il libero movimento delle strutture meccaniche interne del sensore, causando un ritardo tra la risposta del sensore e il pressione effettiva. Quando la pressione viene scaricata, le stesse forze di attrito possono anche impedire l'immediato arresto delle strutture interne, manifestando quindi isteresi anche durante la fase di scarico.

Questi due fattori insieme portano al ciclo di isteresi osservato nei sensori durante ripetuti test di carico e scarico, una caratteristica che spesso è di particolare preoccupazione nelle applicazioni in cui precisione e ripetibilità sono altamente richieste. Per ridurre l'impatto di questo fenomeno di isteresi, è fondamentale un'attenta progettazione e selezione dei materiali per il sensore e potrebbero essere necessari anche algoritmi software per compensare questa isteresi nelle applicazioni.

Il fenomeno dell'isteresi insensori di pressioneè influenzato da vari fattori direttamente correlati alle proprietà fisiche e chimiche del sensore e al suo ambiente operativo.

Quali fattori portano all’isteresi del sensore?

1. Proprietà dei materiali

- Modulo elastico: il modulo elastico del materiale determina il grado di deformazione elastica quando sottoposto a forza. I materiali con un modulo elastico più elevato si deformano meno e loroisteresi elasticapotrebbe essere relativamente più basso.

- Coefficiente di Poisson: il rapporto di Poisson descrive il rapporto tra contrazione laterale e allungamento longitudinale in un materiale quando sottoposto a forza, che influenza anche il comportamento del materiale durante il carico e lo scarico.

- Struttura interna: la microstruttura del materiale, inclusa la struttura cristallina, i difetti e le inclusioni, ne influenza il comportamento meccanico e le caratteristiche di isteresi.

2. Processo di produzione

- Precisione di lavorazione: la precisione della lavorazione dei componenti del sensore influisce direttamente sulle sue prestazioni. I componenti con maggiore precisione si adattano meglio, riducendo l'attrito aggiuntivo e la concentrazione di stress causati da uno scarso adattamento.

- Rugosità superficiale: la qualità del trattamento superficiale, come la ruvidità superficiale, influisce sull'entità dell'attrito, influenzando così la velocità di risposta e l'isteresi del sensore.

- I cambiamenti di temperatura influenzano le proprietà fisiche dei materiali, come il modulo elastico e il coefficiente di attrito. Le alte temperature generalmente rendono i materiali più morbidi, riducendo il modulo elastico e aumentando l'attrito, aumentando così l'isteresi. Al contrario, le basse temperature possono rendere i materiali più duri e fragili, influenzando l’isteresi in diversi modi.

3. Temperatura

- I cambiamenti di temperatura influenzano le proprietà fisiche dei materiali, come il modulo elastico e il coefficiente di attrito. Le alte temperature generalmente rendono i materiali più morbidi, riducendo il modulo elastico e aumentando l'attrito, aumentando così l'isteresi. Al contrario, le basse temperature possono rendere i materiali più duri e fragili, influenzando l’isteresi in diversi modi.

Rischi

La presenza di isteresi insensori di pressionepuò causare errori di misurazione, influenzando la precisione e l'affidabilità del sensore. Nelle applicazioni che richiedono misurazioni ad alta precisione, come il controllo di precisione dei processi industriali e il monitoraggio di apparecchiature mediche critiche, l'isteresi può portare a errori di misurazione significativi e persino al guasto dell'intero sistema di misurazione. Pertanto, comprendere e ridurre al minimo l'impatto dell'isteresi è una parte fondamentale per garantire il funzionamento efficiente e accurato disensori di pressione.

Soluzioni per l'isteresi nei sensori di pressione:

Per garantire gli effetti di isteresi più bassi possibili insensori di pressione, i produttori hanno adottato diverse misure chiave per ottimizzare le prestazioni dei sensori:

- Selezione dei materiali: la scelta dei materiali gioca un ruolo decisivo nell'isteresi. Pertanto, i produttori selezionano attentamente i materiali principali utilizzati nella costruzione dei sensori, come diaframmi, guarnizioni e fluidi di riempimento, per garantire che presentino un'isteresi minima in diverse condizioni di lavoro.

- Ottimizzazione del design: migliorando la progettazione strutturale dei sensori, come la forma, le dimensioni e lo spessore dei diaframmi, e ottimizzando i metodi di tenuta, i produttori possono ridurre efficacemente l'isteresi causata dall'attrito, dall'attrito statico e dalla deformazione del materiale.

- Trattamento di invecchiamento: i sensori di nuova produzione possono presentare un'isteresi iniziale significativa. Attraversotrattamento di invecchiamentoe programmi di test specifici, i materiali possono essere accelerati per stabilizzarsi e adattarsi, riducendo così questa isteresi iniziale. L'immagine qui sotto mostra ilXDB305subendotrattamento di invecchiamento.

- Rigoroso controllo della produzione: controllando rigorosamente le tolleranze e la qualità durante il processo di produzione, i produttori garantiscono la coerenza di ciascun sensore e riducono al minimo l'impatto delle variazioni di produzione sull'isteresi.

- Calibrazione e compensazione avanzate: alcuni produttori utilizzano una tecnologia di compensazione digitale avanzata e metodi di calibrazione multipunto per modellare e correggere con precisione l'isteresi nelle uscite dei sensori.

- Test e classificazione delle prestazioni: tutti i sensori vengono sottoposti a test dettagliati per valutare le loro caratteristiche di isteresi. Sulla base dei risultati dei test, i sensori vengono classificati per garantire che vengano immessi sul mercato solo i prodotti che soddisfano specifici standard di isteresi.

- Test di durata accelerata: per verificare la stabilità delle prestazioni dei sensori per tutta la durata di vita prevista, i produttori conducono test di invecchiamento e durata accelerati sui campioni per garantire che l'isteresi rimanga entro limiti accettabili.

Queste misure globali aiutano i produttori a controllare e ridurre efficacemente il fenomeno dell'isteresisensori di pressione, garantendo che i sensori soddisfino requisiti elevati di precisione e affidabilità nelle applicazioni reali.

Orario di pubblicazione: 09-maggio-2024