1. Introduzione

Sistemi idraulicisono una tecnologia fondamentale nell'industria moderna, essenziale per la trasmissione e il controllo della potenza nei macchinari, nella produzione e nei sistemi energetici per garantire il corretto funzionamento delle apparecchiature meccaniche. All'interno di questi sistemi, i sensori di pressione ad alte prestazioni svolgono un ruolo fondamentale, poiché devono fornire un monitoraggio della pressione preciso e stabile in ambienti complessi e ad alta pressione. Poiché le richieste industriali continuano a crescere, la tecnologia dei sensori si è evoluta, con i materiali microfusi in ceramica e vetro che stanno emergendo come due materiali chiave per il nucleo dei sensori.

I materiali ceramici sono rinomati per la loro elevata resistenza, resistenza al calore e resistenza alla corrosione, mantenendo prestazioni eccellenti in condizioni estreme. Sono ampiamente utilizzati in applicazioni industriali impegnative. D'altra parte, la tecnologia del vetro microfuso utilizza polvere di vetro ad alta temperatura per creare strutture altamente sigillate, prive di O-ring, che la rendono particolarmente adatta per prevenire perdite di olio nei sistemi idraulici. Questo articolo confronterà le prestazioni di questi due materiali nelle applicazioni di olio idraulico, esplorando i rispettivi vantaggi e svantaggi per aiutare i lettori a fare la scelta migliore per diversi scenari applicativi.

2. Requisiti di base per i sensori nei sistemi idraulici

I sensori di pressione nei sistemi idraulici devono soddisfare diversi requisiti chiave per garantire la sicurezza e l'efficienza del sistema. Primo,resistenza alla pressioneè fondamentale perché i sistemi idraulici spesso funzionano a pressioni estremamente elevate. I sensori devono funzionare in modo affidabile in queste condizioni di alta pressione, prevenendo il degrado delle prestazioni o guasti dovuti alle fluttuazioni di pressione.

Secondo,sigillatura e prevenzione delle perdite d'oliosono particolarmente importanti nelle applicazioni con olio idraulico. Le perdite d'olio non solo riducono l'efficienza del sistema ma possono anche causare danni alle apparecchiature o rischi per la sicurezza. Pertanto, i sensori devono avere eccellenti capacità di tenuta per prevenire efficacemente perdite di olio idraulico, garantendo il funzionamento stabile a lungo termine del sistema.

Finalmente,stabilità e durata a lungo terminesono requisiti essenziali anche per i sensori nei sistemi idraulici. I sensori devono essere in grado di funzionare in modo affidabile per lunghi periodi in ambienti ad alta pressione e temperatura senza perdere la precisione della misurazione o guastarsi a causa di condizioni difficili. Questi requisiti di base determinano le prestazioni dei diversi materiali dei sensori nei sistemi idraulici e forniscono una base per la successiva selezione dei materiali.

3. Materiali ceramici nelle applicazioni di olio idraulico

Caratteristiche del materiale: La ceramica è un materiale ad alta resistenza, resistente al calore e alla corrosione che mantiene prestazioni stabili in condizioni estreme. Queste caratteristiche rendono i nuclei ceramici particolarmente adatti per l'uso in fluidi oleodinamici, dove è richiesto un funzionamento stabile a lungo termine.

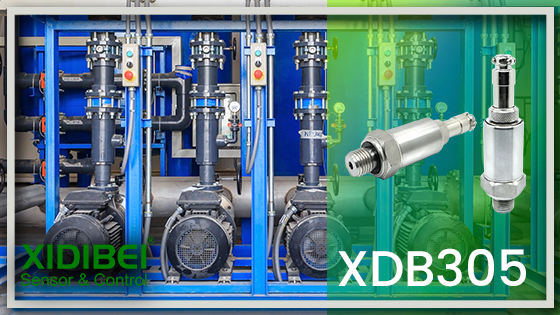

Vantaggi: I nuclei in ceramica funzionano eccezionalmente bene in condizioni di alta pressione e vuoto, soprattutto in termini di stabilità a lungo termine in ambienti estremi. Grazie alla rigidità e alla durabilità dei materiali ceramici, i nuclei ceramici possono sopportare significative fluttuazioni di pressione senza deformazioni o guasti. Inoltre, i nuclei in ceramica forniscono misurazioni precise e stabili anche in condizioni di vuoto, conferendo loro un vantaggio rispetto ad altri materiali in alcuni sistemi idraulici specializzati. XIDIBEISerie XDB305sfrutta queste caratteristiche dei materiali ceramici, rendendolo ampiamente applicabile in ambienti industriali complessi.

Svantaggi: Nonostante le loro eccellenti prestazioni in ambienti ad alta temperatura e alta pressione, i nuclei in ceramica potrebbero non sigillare bene nei mezzi di olio idraulico come i nuclei in vetro microfuso. Ciò è dovuto principalmente al fatto che i materiali ceramici sono relativamente duri, il che rende difficile ottenere le tenute ermetiche che la tecnologia del vetro microfuso può fornire. Ciò significa che in alcuni casi i nuclei in ceramica possono comportare il rischio di perdite di olio idraulico, in particolare dopo un uso prolungato quando le prestazioni di tenuta potrebbero peggiorare. Questo difetto rende i nuclei ceramici potenzialmente meno adatti per applicazioni con requisiti di tenuta estremamente elevati rispetto ai nuclei in vetro microfuso. Inoltre, i nuclei ceramici sono più adatti agli ambienti a bassa pressione(≤600bar)e non sono adatti per condizioni di alta pressione.

4. Materiali microfusi in vetro in applicazioni di olio idraulico

Caratteristiche del materiale: La tecnologia del vetro microfuso è un processo che utilizza polvere di vetro ad alta temperatura per creare una struttura senza soluzione di continuità e altamente sigillata. Questa tecnologia è particolarmente adatta per i fluidi oleodinamici perché previene efficacemente le perdite di fluido. Questa caratteristica dei nuclei in vetro microfuso li rende altamente efficaci nelle applicazioni che richiedono un elevato grado di tenuta, soprattutto nei sistemi idraulici ad alta pressione.

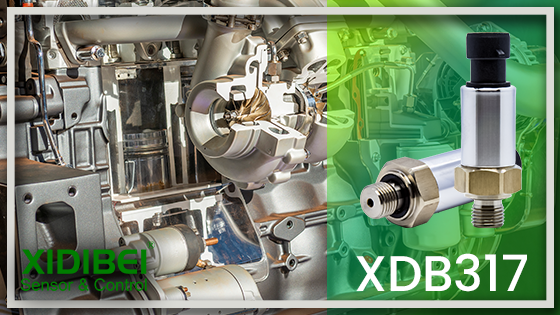

Vantaggi: Il vantaggio principale dei nuclei microfusi in vetro nei fluidi dell'olio idraulico è la loro eccellente capacità di tenuta. L'assenza di O-ring elimina i potenziali rischi di perdite associati ai metodi di tenuta tradizionali, rendendo i nuclei in vetro microfuso particolarmente efficaci nel prevenire perdite di olio. XIDIBEISerie XDB317, basato su questa tecnologia, può mantenere l'integrità della tenuta per lunghi periodi nei sistemi di olio idraulico, riducendo i guasti del sistema dovuti a perdite. Questa caratteristica li rende la scelta ideale per prevenire perdite di olio nei sistemi idraulici.

Svantaggi: Tuttavia, i nuclei in vetro microfuso presentano alcune limitazioni quando si tratta di ambienti sotto vuoto. A causa del design e delle caratteristiche del materiale, i nuclei microfusi in vetro non possono fornire lo stesso livello di stabilità e precisione in condizioni di vuoto dei nuclei in ceramica. Ciò limita la loro applicabilità in alcune applicazioni specializzate, come sistemi idraulici complessi che richiedono la gestione di pressioni sia positive che negative. In questi scenari, i nuclei in vetro microfuso potrebbero non soddisfare tutte le esigenze di misurazione.

Conducendo un'analisi dettagliata delle applicazioni di questi due materiali nei fluidi dell'olio idraulico, i lettori possono comprendere meglio i rispettivi scenari applicativi e le caratteristiche prestazionali, fornendo un forte supporto per la selezione della tecnologia dei sensori appropriata.

5. Analisi comparativa e scenari applicativi

Analisi comparativa: Nei fluidi oleodinamici, i nuclei microfusi in ceramica e vetro presentano ciascuno punti di forza e di debolezza diversi. I nuclei in ceramica eccellono nella resistenza alla pressione e nella stabilità a lungo termine in ambienti estremi. Funzionano particolarmente bene in condizioni di vuoto e temperatura elevata, mantenendo un'elevata precisione di misurazione e resistendo alle interferenze ambientali esterne. Tuttavia, a causa delle caratteristiche del materiale, i nuclei in ceramica potrebbero non sigillare con la stessa efficacia dei nuclei in vetro microfuso, causando potenzialmente problemi di perdite nelle applicazioni di olio idraulico. Pertanto, in sintesi, i nuclei ceramici sono adatti per applicazioni a bassa pressione(≤600bar), mentre per scenari di alta pressione(fino a 3500 bar), si consigliano sensori microfusi in vetro.

Al contrario, la forza dei nuclei in vetro microfuso risiede nella loro elevata capacità di tenuta, che li rende particolarmente efficaci nel prevenire perdite di olio idraulico. Il design privo di O-ring non solo migliora l'affidabilità complessiva del sensore, ma riduce anche potenziali guasti dovuti al degrado delle guarnizioni. Tuttavia, i nuclei microfusi in vetro sono relativamente più deboli negli ambienti sottovuoto e non possono offrire la stessa stabilità nelle misurazioni dei nuclei in ceramica.

Raccomandazioni sullo scenario applicativo: Quando si seleziona il sensore appropriato, è essenziale bilanciare le esigenze applicative specifiche. Se il sistema idraulico richiede un'elevata tenuta e la prevenzione delle perdite d'olio, i nuclei in vetro microfuso sono la scelta ideale, soprattutto in ambienti e sistemi a pressione positiva che richiedono una tenuta stabile a lungo termine, come stazioni di pompaggio e sistemi di trattamento dell'acqua. D'altro canto, per i sistemi che devono gestire pressioni sia positive che negative o operare in condizioni di temperatura e pressione estreme, i nuclei ceramici possono essere più adatti, offrendo maggiore precisione di misurazione e stabilità in queste condizioni impegnative.

6. Conclusione

In conclusione, i nuclei microfusi in ceramica e vetro presentano ciascuno vantaggi unici e applicazioni adatte. I nuclei ceramici, con la loro eccellente resistenza alla pressione e stabilità in ambienti estremi, offrono prestazioni eccezionali in sistemi che richiedono una complessa gestione della pressione. Al contrario, i nuclei microfusi in vetro, con la loro tenuta superiore e la prevenzione delle perdite d'olio, dominano nei sistemi idraulici che richiedono un'elevata integrità della tenuta.

La selezione del materiale appropriato del sensore è fondamentale per garantire la lunga durata e l'elevata affidabilità dei sistemi idraulici. Scegliendo la tecnologia dei sensori più adatta in base alle esigenze specifiche del sistema, è possibile migliorare l'efficienza del sistema, ridurre il rischio di guasti e garantire un funzionamento sicuro e stabile in varie condizioni. Questo approccio non solo migliora l'efficienza produttiva, ma riduce anche i costi di manutenzione e prolunga la durata dell'apparecchiatura.

Orario di pubblicazione: 28 agosto 2024